ベアリングの疲労破壊:転がり接触応力が亀裂や剥離を引き起こす仕組み

疲労破壊は依然としてベアリングの早期損傷の主な原因であり、産業用途における故障の60%以上を占めています。転がり軸受は、内輪、外輪、転動体(ボールまたはローラー)とケージで構成され、周期的な荷重を受けて動作し、転動体がリング間で継続的に力を伝達します。

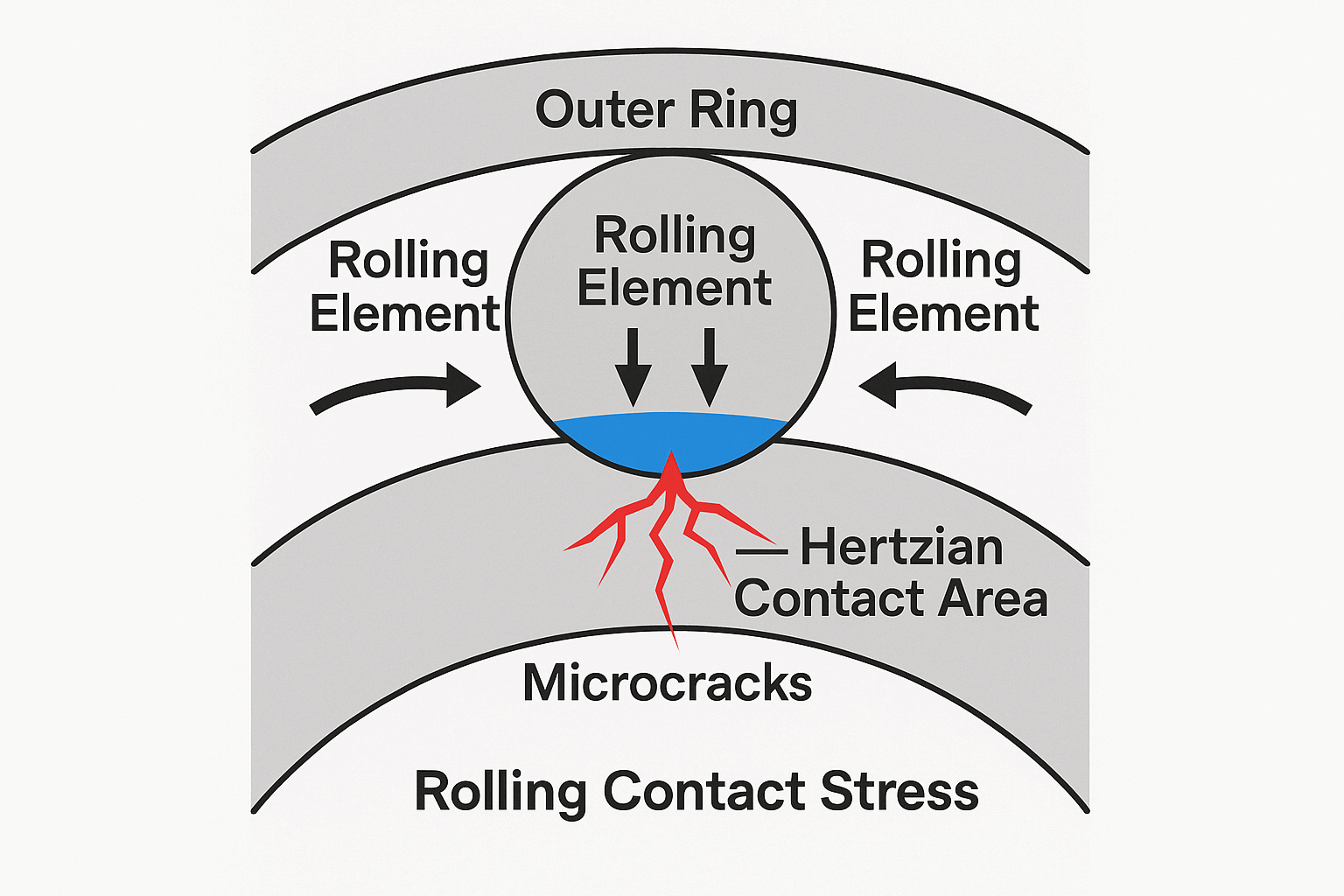

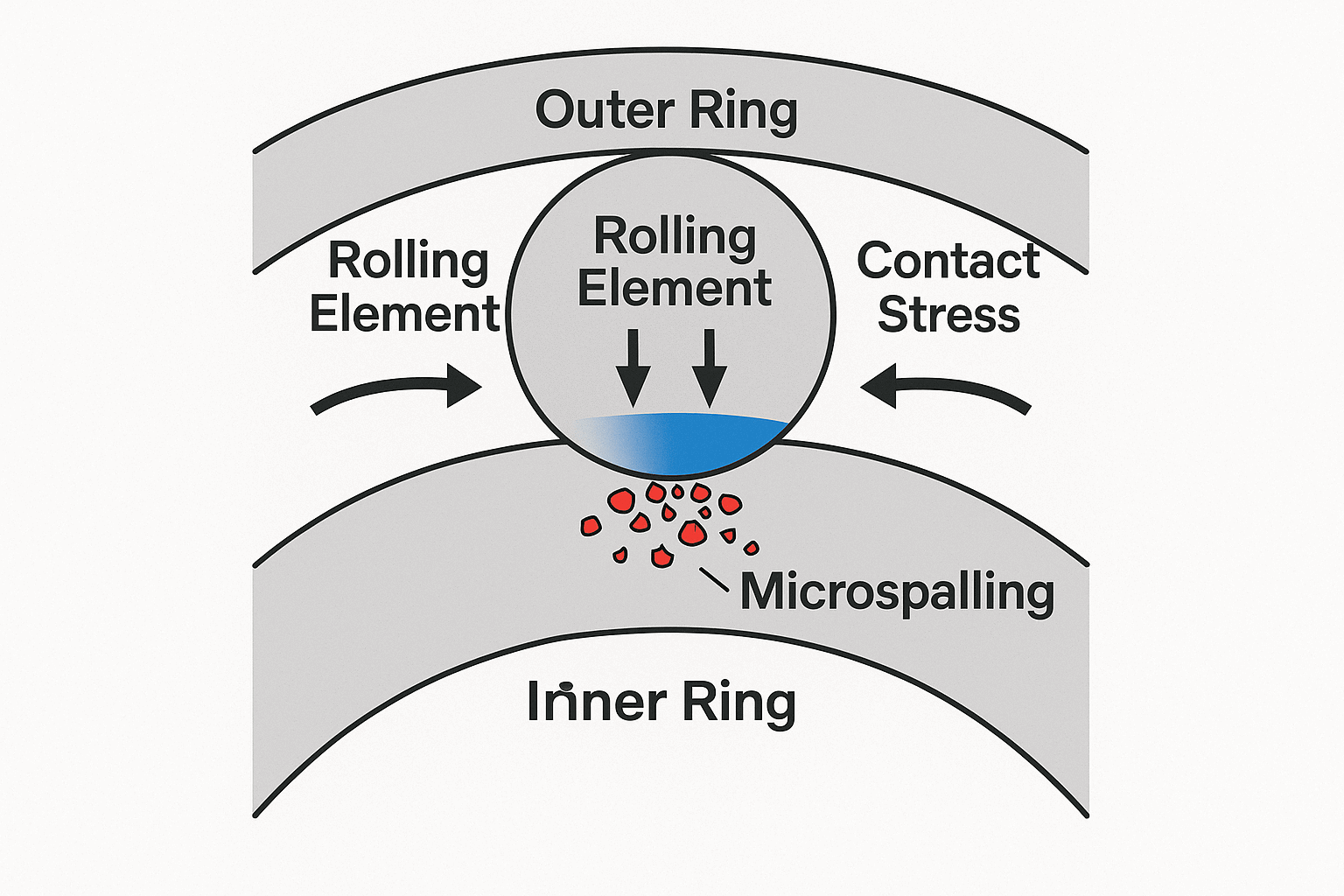

転動体と軌道面の接触面積が小さいため、ヘルツ接触応力特に高速走行時や高負荷時には、この応力は非常に高くなります。この集中した応力環境は、ストレス疲労表面の穴あき、ひび割れ、そして最終的には剥離として現れます。

ストレス疲労とは何ですか?

ストレス疲労とは局所的な構造的損傷材料の極限引張強度以下の繰り返し荷重によって生じる。ベアリング弾性変形したまま、微細な領域が時間の経過とともに塑性変形を起こし、最終的に破壊が始まります。このプロセスは通常、以下の3つの段階を経て進行します。

1. 微小亀裂の発生

-

表面下レベル(レースウェイ表面から 0.1 ~ 0.3 mm 下)で発生します。

-

微細構造の欠陥における周期的な応力集中によって発生します。

2. ひび割れの伝播

-

亀裂は最大せん断応力の経路に沿って徐々に成長します。

-

材料の欠陥や動作負荷サイクルの影響を受けます。

3. 最終的な破砕

大型電気自動車の疲労に関する考慮事項

In 大型貨物車(LGV)そして大型貨物車両(大型貨物車)特に電気式の場合には、以下の理由により疲労耐性がさらに重要になります。

-

より広い回転数範囲電気モーターは内燃機関よりも広い速度帯域で動作し、周期的な負荷周波数が増加します。

-

より高いトルク出力: より大きなトルクを伝達するには、疲労強度を強化したベアリングが必要です。

-

バッテリー重量の影響: トラクションバッテリーの質量増加により、特に駆動系部品にかかるストレスが増大します。ホイールとモーターのベアリング.

ストレス疲労の主な要因

√交互荷重

動的システムにおけるベアリングは、常に変化するラジアル荷重、軸方向荷重、曲げ荷重転動体が回転すると、接触応力が周期的に変化し、時間の経過とともに高い応力集中が生じます。

√材料欠陥

ベアリング材料内の介在物、微小亀裂、空隙は、応力集中装置、疲労の発生を加速します。

√潤滑不良

潤滑不足や劣化により、摩擦と熱疲労強度が低下し、摩耗が促進されます。

√不適切な取り付け

取り付け時に位置ずれ、不適切な取り付け、または締めすぎが発生すると、予期しないストレスが発生し、ベアリングの性能が損なわれる可能性があります。

応力疲労を理解し、軽減することは、特に大型電動車両などの要求の厳しい用途において長寿命を確保する上で不可欠です。材料とシミュレーション技術の進歩により疲労耐性は向上していますが、適切なベアリングの選択、取り付け、メンテナンスパフォーマンスと信頼性の鍵は依然として存在します。

とのコラボレーション 経験豊富なベアリングメーカー提供できる最適化されたソリューション特定の用途に合わせて設計できます。プロジェクトで高性能、耐疲労性が求められる場合は、ベアリング、私たちのチームがお手伝いいたします技術サポートと製品の推奨.

さらに必要な場合はベアリング情報、ベアリングに関するお問い合わせは歓迎いたしますお問い合わせ見積もりと技術的ソリューションを入手しましょう!

投稿日時: 2025年5月16日